گازگیر دستگاه تزریق پلاستیک (شامل خشککن، گازگیر روتور، گازگیر فشار پایین، گازگیر هوای فشرده و گازگیر هوای داغ)

در ظاهر بیشتر مواد پلاستیکی خام، خشک به نظر میرسند، اما همیشه همهچیز آنطور که به نظر میرسد نیست. مواد جاذب رطوبت مانند پلی کربنات، نایلون و PET ، رطوبت را از هوای اطراف جذب میکنند. بنابراین، اگر چه پلاستیک در دستگاه بهصورت خشک تولید میشود، اما در هر حال مقداری رطوبت خواهد داشت. در طول فرایند ساخت، یک واکنش شیمیایی (هیدرولیز) انجام میشود که زنجیرههای پلیمری بلند را کوتاهتر میکند.

برای تولید محصول با کیفیت، زنجیرههای پلیمری بلند مورد نیاز است. زنجیرههای کوتاه باعث تزریق پلاستیک بیکیفیت میشود. سعی کنید مواد خامی را که دارای رطوبت هستند، رطوبت زدایی کنید تا بتوانید به ویژگی کیفی محصول از نظر استحکام و ظاهر دست پیدا کنید.

علاوه بر آن، باید در نظر داشت که خشک کردن بیش از حد مواد برای مدت طولانی یا دمای بسیار بالا میتواند مخرب باشد. اگر در طول گازگیری و خشک شدن پلاستیک، از رنگدانهها استفاده شود و زمان گازگیری بیش از حد طولانی باشد، این رنگدانهها در فرآیند خشک شدن ممکن است تغییر رنگ داده و تیره شوند.

بنابراین چه گزینههایی برای گازگیری پلاستیک وجود دارد تا اطمینان حاصل شود که مواد خام پلاستیک در شرایط بهینه و بدون آسیب گازگیری میشوند؟

گازگیر تزریق پلاستیک (خشککن)

دستگاههای گازگیر تزریق پلاستیک ساده (خشککن) برای از بین بردن رطوبت مواد پلاستیکی قبل از عملیات تزریق طراحی شدهاند. هوا از طریق یک بستر جاذب رطوبت به شدت خشک میشود. سپس این هوا تا دمای مشخصی گرم شده و به داخل قیف حاوی موادی که قرار است خشک شود، وارد میشود.

این هوای گرم و خشک، رطوبت را از مواد خارج میکند. سپس هوای اشباع شده از قیف خارج شده و مجدداً از طریق بستر خشککن برگشت داده میشود تا قبل از شروع مجدد چرخه، دوباره رطوبت آن از بین برود.

این ماده خشککن توانایی محدودی در نگهداری رطوبت قبل از نیاز به بازسازی (خشک شدن مجدد) دارد. به طور معمول، گازگیرهای پلاستیکی از خشککنهای احیاکننده یا برجهای دوقلو استفاده میکنند و در این حالت، وقتی بستر خشککننده به ظرفیت حفظ رطوبت خود رسید، جریان هوا بهطور خودکار به بستر خشککننده دوم تغییر میکند تا فرآیند خشککردن ادامه یابد.

در همان زمان، اولین بستر خشککننده با حرارت دادن برای از بین بردن رطوبت، احیا میشود و اجازه داده میشود خنک شده تا دوباره آماده جذب رطوبت گردد.

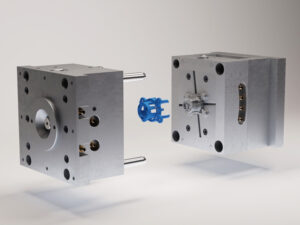

مطالب بیشتر: قالب گیربکسی در صنعت تزریق

دستگاه گازگیر پلاستیک روتور:

گازگیر پلاستیک روتور بهمنظور جریانات مربوط به تخلیه انرژی و بازده حاصل از خشککن طراحی شده است. دستگاههای گازگیر تزریق پلاستیک روتور، یک خشککن دارای نقطه شبنم ثابت هستند، در حالی که در خشککنهای دوقلو نقطه شبنم بسیار پایین است اما با اشباع شدن بستر خشککننده نقطه شبنم افزایش مییابد.

هنگامی که جریان هوا به بستر خشککننده دوم منتقل میشود، نقطه شبنم مجدداً کم میشود. کنترل نقطه شبنم یکی از ویژگیهای طراحی گازگیر دستگاه تزریق پلاستیک روتور است که به کاربر اجازه میدهد نقطه شبنم مناسب برای مواد در حال گازگیری را انتخاب کرده و آن را اعمال کند. این موضوع یک ویژگی بسیار مفید است زیرا عملا مشکل خشک شدن بیش از حد را از بین میبرد.

برخی از مدلهای دستگاه گازگیر پلاستیک روتور در مقایسه با بهترین خشککنهای دوقلو، به دلیل دمای احیای پایینتر، میتوانند تا 40 درصد در مصرف انرژی صرفهجویی کنند.

این رقم به سازنده خشککن بستگی دارد و زمانی که فقط یک فناوری مدار 3 مرحلهای بخشی از طراحی باشد، این صرفهجویی میتواند کمتر هم بشود.

گازگیر دستگاه تزریق پلاستیک روتور از یک چرخ دوار استفاده میکنند که به طور مداوم خشککننده را بعد از احیای مجدد وارد جریان میکند. بستر خشککنند در دستگاه گازگیر برجهای دوقلو در دمای 320 درجه سانتیگراد بازسازی میشوند، اما در خشککن روتور این میزان 140 درجه است که به صرفهجویی در مصرف انرژی منجر میشود.

علاوه بر آن در دستگاه گازگیر پلاستیک روتور از آب سرد استفاده نمیکنند و نیازی به هوای فشرده ندارند.

مطالب بیشتر: پلاستیک فشرده چیست | کاربرد آن در انواع تجهیزات

گازگیر دستگاه تزریق فشار پایین:

گازگیر پلاستیک فشار پایین یا خشککن خلا، با پایین آوردن نقطه جوش از 100درجه سانتیگراد به 56 درجه سانتیگراد فرایند گازگیری از مواد پلاستیکی را در دمای پایینتری انجام میدهند که این خود سرعت فرایند را بهبود میبخشد. رطوبت به سرعت از ماده حرارت دادهشده استخراج شده و وارد مرحله قالبگیری میشود.

به طور معمول، گازگیر دستگاه تزریق پلاستیک فشار پایین، مواد را در یک ششم زمان مورد نیاز یک خشک کن خشک می کند و استفاده از خلاء در مقایسه با روش های خشک کردن معمولی، مزایای فرآیندی و بازدهی زیادی را به همراه دارد.

در این روش گازگیری به هیچوجه از ماده خشککن استفاده نمیشود و به این ترتیب نه تنها در هزینه صرفهجویی میشود بلکه زمان لازم برای نگهداری و جایگزینی خشککننده نیز بهبود مییابد.

علاوهبر آن، کنترل زمان گازگیری در این دستگاهها ریسک تخریب مواد در اثر گازگیری و حرارت بیشازحد را از بین میبرد.

مطالب بیشتر: پلیمر ABS چیست؟ خواص و موارد مصرف آن

دستگاه گازگیر پلاستیک هوای فشرده:

دستگاه گازگیر پلاستیک هوای فشرده طوری طراحی شدهاند که بر روی دهانه دستگاه تزریق پلاستیک قرار بگیرند. بهطور کلی این روش گازگیری برای دستگاههای با توان پایینتر مورد استفاده قرار میگیرد.

به عبارت بهتر، گازگیر دستگاه تزریق پلاستیک هوای فشرده مشابه دستگاه گازگیر پلاستیک دوقلو است و تفاوت اصلی بین این دو دستگاه گازگیر در این است که جریان هوا توسط هوای فشرده به جای دمندههای مکانیکی الکتریکی تولید میشود.

مطالب بیشتر: تزریق پلاستیک چیست و چه کاربردی در صنایع دارد؟

گازگیر دستگاه تزریق پلاستیک هوای داغ:

گازگیر دستگاه تزریق پلاستیک هوای داغ برای حذف رطوبت سطحی از ماده جاذب رطوبت و گرم کردن مواد پیش از فراوری پلاستیک طراحی شدهاند. این پیش گرمایش به ویژه در شرایطی مفید است که مواد در بیرون در سرما ذخیره شده و برای فرآوری در شرایط گرم و مرطوب تری قرار می گیرند.

گازگیر دستگاه تزریق پلاستیک هوای داغ معمولاً شامل یک قیف کاملا عایق شده است که به یک دمنده و بخاری متصل است. هوای گرم از طریق گرانولهای مواد دمیده میشود و هوای مرطوب در محیط پخش میشود.