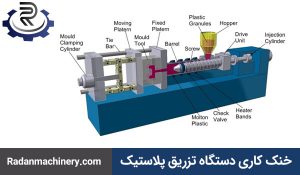

روشهای خنک کاری دستگاه تزریق پلاستیک

یکی از مهمترین مراحل فرآیند تزریق پلاستیک، مرحله خنک کاری دستگاه است.

تزریق پلاستیک فرآیندی با چندین مرحله متفاوت است که هر کدام از این روشها به تولید صحیح و بهبود کیفیت محصول نهایی کمک میکند. مواد پلاستیکی ذوبشده برای شکلگیری مجدد نیاز به خنک شدن دارد.

خنک کاری دستگاه تزریق پلاستیک چیست؟

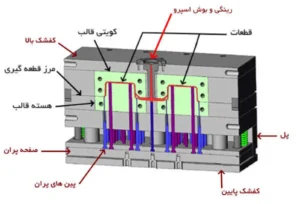

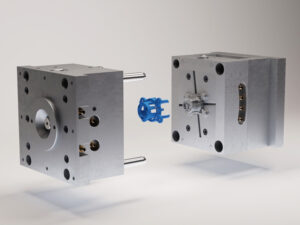

خنک شدن زمانی اتفاق می افتد که مواد پلاستیکی مذاب و مایع به داخل حفرههای قالب تزریق شود. این بخش مرحله ای است که در طی آن مواد به حالت جامد باز میگردند و فرم نهایی را تولید میکنند. فرآیند خنک سازی به طراحی کانال خنک کننده در دستگاه بستگی دارد. خنک کاری دستگاه تزریق اگر موثر باشد و عملکرد صحیحی ارائه دهد، میتواند با کمترین زمان ممکن دمای زیادی را از سیستم خارج کرده و سرعت تولید را افزایش دهد که این خود باعث افزایش بهرهوری و بازدهی کلی دستگاه تزریق پلاستیک و در نهایت فرآیند تولید میشود.

اگر خنک کاری به درستی انجام نشود چه مشکلاتی رخ میدهد؟

اگر طراحی سیستم خنک کاری دستگاه تزریق پلاستیک به درستی انجام نشود مشکلاتی به بار میآورد که عبارتاند از:

- خنکسازی غیر یکنواخت یا ناکافی میتواند منجر به انقباض یا تغییر شکل و پیچخوردگی در سرتاسر فرم نهایی شود. اگر خنک کاری، استاندارد باشد از تاب برداشتن و ناهنجاری در قطعه نهایی جلوگیری میکند.

- عمل خنک سازی دستگاه تزریق پلاستیک معمولا 75 درصد از زمان فرآیند را شامل می شود، بنابراین این بخش باید به دقت کنترل شود. زمان خنکسازی بیشتر از حد استاندارد میتواند فرآیند و زمان تولید را به طور تصاعدی افزایش دهد که ممکن است در این صورت تولید، صرفه اقتصادی نداشته باشد.

- اگر فرآیند تزریق پلاستیک نیاز به اجرای مجدد داشته باشد، هرگونه عیب و نقص در سیستم خنک کاری دستگاه پلاستیک، بهرهوری را تا حد زیادی کاهش میدهد.

- خرابی و اختلال در عملکرد این سیستم باعث افزایش هزینه تولید شده و مقرون به صرفه نیست.

بیشتر بدانید: گازگیر دستگاه تزریق پلاستیک چیست و انواع

انواع خنک کاری دستگاه تزریق پلاستیک

دو نوع خنککننده اصلی در فرآیند تزریق پلاستیک وجود دارد که هر کدام را مختصرا شرح میدهیم:

- خنککننده سنتی

- خنککننده منسجم یا همرفتی

هر یک از این روشهای خنک کاری دستگاه تزریق پلاستیک، بر شکل کلی کانالهای خنککننده استوارند که از طریق این کانالها یک خنککننده مانند آب یا هر ماده خنککننده دیگر را وارد جریان میکنند. اما هرکدام از این دو نوع روش، از نظر اجرا و عملکرد و نتیجه نهایی با یکدیگر متفاوت هستند.

خنکسازی استاندارد/سنتی

خنکسازی سنتی شامل کانالهای خنککنندهای است که از طریق روشهای استاندارد مانند سوراخ کاری یا ماشین کاری با فرز در داخل سیستم تزریق ایجاد میشوند. کانالهایی که با این فرآیندها ایجاد میشوند در خط مستقیم شکل میگیرند، اما ممکن است در مسیر کانال حبابها یا پرههایی قرار گیرد که عمل خنک کاری را تقویت کند و به وسیله آنها خنک کاری دستگاه به شکل موثرتری عمل کند. طراحی کانال خنک کننده استاندارد برای قطعاتی با هندسه نسبتا ساده مناسب است تا اطمینان حاصل شود که کل قسمت به طور یکنواخت خنک می شود.

بیشتر بدانید: قالب گیربکسی در صنعت تزریق

خنکسازی منسجم یا همرفتی

این نوع از سیستم خنک کاری این دستگاه، برای قطعات پیچیدهتر مورد استفاده قرار میگیرد. این سیستم به این قطعات کمک میکند تا علیرغم داشتن نقاط کور و غیر قابل دسترس، به طور یکنواخت خنک شوند.

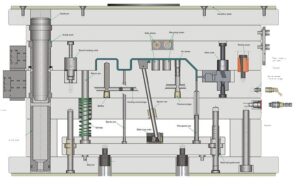

طراحی سیستم خنک کاری دستگاه تزریق پلاستیک

صرف نظر از اینکه از کدام روش خنک کننده استفاده میشود، چندین فاکتور مهم در طراحی سیستم خنک کاری دستگاه وجود دارد که برای نتیجه بهتر و همچنین افزایش راندمان دستگاه بهتر است به آنها توجه شود. عوامل طراحی اولیه عبارتند از:

- اطمینان حاصل کنید که کانالهای خنککننده تا حد امکان به ضخیمترین قسمت قالب (یعنی ضخیمترین قسمت قطعه) نزدیک باشند، زیرا این بخشها از سایر نقاط دیرتر خنک شده و نیاز به تقویت خنککنندگی دارند.

- کانالهای خنککننده بزرگتر باید همان قطر را در سراسر قالب حفظ کنند.

- چند کانال خنککننده کوچکتر بهتر از یک کانال خنک کننده بزرگ است و در این صورت عمل خنک سازی به شکل موثرتری انجام میشود.

- انتقال حرارت را با توجه به نوع متریال و مواد قالب در نظر بگیرید تا خنکسازی مؤثرتر باشد.

- به طور مداوم هر دو نیمه قالب را خنک کنید.

علاوه بر نکات گفته شده، چند نکته دیگر در طراحی سیستم خنک کاری دستگاه تزریق پلاستیک وجود دارد که برای طراحی یک کانال خنککننده مناسب و موثر بهتر است رعایت شوند:

بیشتر بدانید: چیلر دستگاه پلاستیک چیست؟ مزایای استفاده از دستگاه و ویژگیهای آن

چند نکته مهم در سیستم خنک کاری دستگاه تزریق

پره:

یک پره در زاویه قائم با خط خنککننده اصلی قرار میگیرد که به شکل یک نیم دایره است. این کار باعث افزایش سطحی میشود که مایع خنککننده میتواند در معرض آن قرار بگیرد و عمل خنک کاری را به شکل یکنواختتری انجام دهد، زیرا مایع خنککننده از یک طرف پره جریان مییابد و از طرف دیگر خارج میشود.

حبابساز:

حبابساز کانال کوچکی است که از کانال اصلی که حاوی یک لوله است خارج میشود. مانند یک پره، خنککننده را قادر میسازد تا به سطح بیشتری از قطعه دسترسی پیدا کند. در حبابساز، مایع خنککننده از لوله عبور میکند، سپس به سمت بیرون لوله جریان مییابد تا به کانال خنککننده اصلی بازگردد.

بیشتر بدانید: تست حرارتی قطعات پلیمری

پینهای حرارتی:

پینهای حرارتی با مایعی پر میشوند که با جذب و گرفتن گرما از قالب، خنک شده و تبخیر میشود، سپس با رسیدن مایع خنککننده به آن پر می شود. این چرخه به این معنی است که فرآیند میتواند به طور مداوم در طول هر چرخه تکرار شود.

سخن پایانی

با درک اهمیت خنک کاری دستگاه تزریق پلاستیک و همچنین روشها و طرحهایی که از طریق آنها خنکسازی مؤثر حاصل میشود، اکنون این دانش را دارید که تصمیم آگاهانهتری در مورد طراحی قالب و همینطور انتخاب سیستم خنککاری خود بگیرید تا با راندمان بهتر، از متحمل شدن هزینههای اضافی تولید جلوگیری کنید.

منبع: https://info.crescentind.com/blog/cooling-methods-and-design-in-injection-molding