انتخاب صحیح ماشین تزریق پلاستیک و تناسب آن با قالب:

انتخاب صحیح ماشین تزریق پلاستیک یکی از پنج عامل مهمی میباشد که در کیفیت نهایی قطعه تأثیرگذار است قالب و ماشین باید سازگار باشند و این موضوع اغلب نادیده گرفته میشود. معمولاً فقط دو عامل از پنج عاملی که در ادامه بیان خواهند شد در نظر گرفته میشوند آیا قالب به طور فیزیکی در ماشین جا میشود؟ و اینکه آیا تناژ کلمپ کافی میباشد؟ با این حال یکی از مهمترین عوامل ، درصد بکارگیری ظرفیت تزریق دستگاه است. زمان ماندگاری مواد در سیلندر و کمترین محدوده اندازه قالب از دیگر عوامل مهمی هستند که باید بررسی شوند.

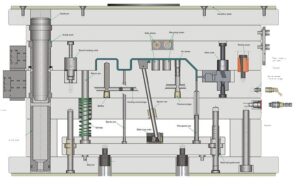

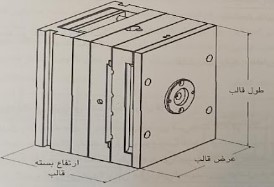

اندازه قالب با سه متغیر تعریف میشود :

. ارتفاع بسته (Stack Height) قالب(H ) :

فاصله بین دو طرف قالب در جهت باز و بسته شدن قالب در هنگامیکه قالب کاملاً بسته شده باشد را ارتفاع بسته قالب میگویند

. عرض (Width) قالب (W):

فاصله بین طرفین عمودی قالب در جهت تزریق پلاستیک میباشد. این پارامتر در قالب های نصب شده در ماشینهای افقی کاربرد دارد اما تعاریف به دیگر قالبها نیز گسترش

یافته است.

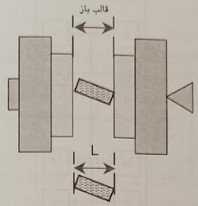

.طول (Length) قالب (L):

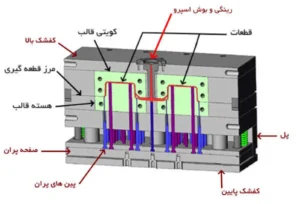

فاصله بین سطوح بالایی و پایینی قالب را طول قالب مینامند (شکل 1) باید به طور طبیعی قالب در ماشین جا ،شود بطوریکه حداقل دو طرف قالب بتوانند در صفحات ماشین نصب شوند. دو طرف دیگر قالب میتواند معلق باشد اما منطقه تزریق نباید خارج از صفحات باشد. منطقه تزریق باید همیشه توسط صفحات نگاه داشته شود اگر کویته کاملاً پوشش داده نشود، فشار تزریق می تواند بـه راحتی صفحات را منحرف کرده و موجب ایجاد پلیسه در قطعه شود .

جهت ساخت تزریق بادی کلیک کنید.

فشار تزریق میتواند بسیار بالا باشد و اگر قالب به طور صحیح در صفحات ماشین نصب نشده باشد، نیروی فوق العاده زیادی وارد بر قالب وارد میشود که میتواند در طول زمان به اجزای قالب آسیب برساند. به عبارت دیگر قالب نباید بطور قابل توجهی کوچتر از صفحات باشد و باید حداقل 75-70% از مساحت بین تایبارها را پوشش دهد.

برای کسب اطلاعات لازم جهت ساخت قالب تزریق پلاستیک به سایتhttps://radanmachinery.com مراجعه نمایید .

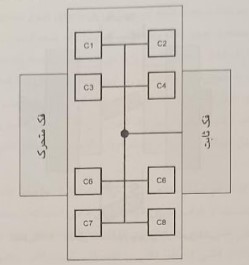

(شکل1)

مثال :کویته های شماره 1-2-7-8 در خارج از صفحات ماشین تزیق قرار گرفته است.

این موضوع برای ماشینهای جک بازو قورباغهای( toggle) بسیار ضروری میباشد زیرا در این نوع از ماشینهای تزریق نیروی گیره بندی در محیط بیرونی اعمال میشود و در مرکز صفحات نمیباشد اگر قالب بیش از حد کوچک باشد ممکن است صفحات منحرف شده و در طول زمان آسیب ببینند فشار اصلی تزریق در مرکز قالب اعمال میگردد و این ناحیه در سیستم گیره بندی toggle پشتیبانی کمتری دارد. حتی با حمایت ستونهای پشتیبان support pillars در قالب به دلیل عدم پشتیبانی مناسب امکان انحراف موجب عیب در بخشی از قطعه خواهد شد.

در رابطه با ارتفاع ،قالب نیز هر دستگاه تزریق حداکثر و حداقل ارتفاعی برای قالب دارد که ماشین تزریق میتواند قبول کند. قالب را به صفحۀ متحرک می بندند و تناژ تنظیم شده را به قالب اعمال مینماید به علت محدودیت در فاصله حرکتی در کورس باز و بستن ارتفاع قالب باید بزرگتر از این محدوده باشد اگر قالب کوچکتر از حداقل ارتفاع لازم ،باشد صفحات هرگز نمیتواند اجازه تماس دو نیمه قالب را بدهد. بنابراین حداقل ارتفاع قالب هم مهم میباشد.

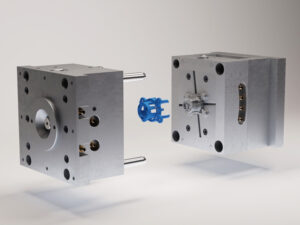

از سویی دیگر به منظور تناسب قالب با ماشین، قالب باید کوچکتر از حداکثر ارتفاع قالب باشد .کورس مورد نیاز جهت باز شدن قالب معمولاً به ابعاد قطعه در جهت تزریق وابسته خواهد بود کورس باز شدن باید به نحوی باشد وقتیکه نیمه های قالب کاملاً باز شده و به اندازه کافی به دور از هم قرار گرفتند قطعه بتواند به راحتی به پایین سقوط کند. کورس باز شدن قالب باید همیشه بزرگتر از بیشترین ابعاد قطعه در جهت تزریق باشد برای مثال در یک قطعه مستطیلی نشان داد شده در (شکل 2 ) این مقدار باید قطر قطعه باشد.

جهت ساخت قالب پلاستیک کلیک کنید.

(شکل 2)حداقل فاصله لازم برای باز شدن قالب

حداكثر طول قالب در هر جهت > حداقل فاصله لازم برای باز شدن قالب

حتی با رعایت این فاصله هنوز هم خطر آسیب قطعه و قالب وجود دارد زیرا ممکن است قطعه در حین سقوط از پران با اطراف قالب برخورد کند به همین دلیل طول کورس باز شدن قالب باید تا حد ممکن عريض باشد تا از آسیب قطعه و قالب جلوگیری شود اما نباید به بگونه ای باشد که به دلیل حرکت اضافی ،قالب، زمان چرخه تولید افزایش یابد.

برای کسب اطلاعات لازم جهت ساخت قالب تزریق پلاستیک به سایت زیرمراجعه نمایید

تناژ ماشین تزریق پلاستیک

فشار تزریق پلاستیک نیرویی را بر کویته های قالب اعمال میکند که میتواند نیمه های قالب را از یکدیگر جدا کند. برای بسته نگه داشتن قالب این نیرو باید توسط ماشین خنثی شود اگر فشار تزریق پلاستیک از نیروی کلمپ بکار رفته در ماشین بزرگتر باشد قالب باز خواهد شد و پلاستیک در خط جدایش، دقیقاً از محل باز شدن قالب مواد پلاستیکی گریز خواهند کرد و موجب عیبی در قطعه خواهد شد که به عنوان پلیسه (flash) شناخته می شود نیرویی که قالب را بسته نگاه میدارد به عنوان تناژ کلمپ ماشین تزریق خوانده می شود معمولاً نیروی کلمپ ماشین تزریق با واحد تن (Ton) اندازه گیری می شود. از قانون سر انگشتی زیر میتوان تناژ مورد نیاز برای قطعه را محاسبه کرد:

فشار تزریق × (سطح تصویر یافته راهگاه + تعداد كويته ها × سطح تصوير یافته قطعه) = تناژ مورد نیاز

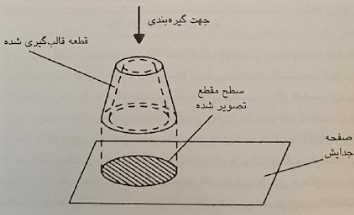

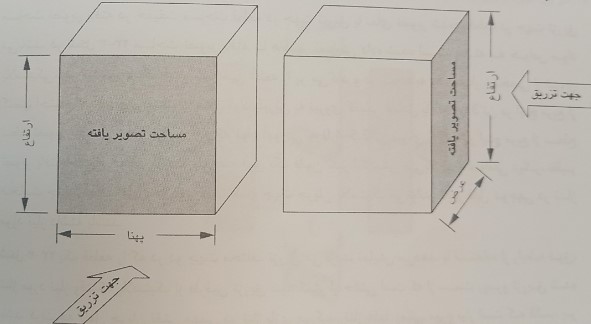

مساحت تصویر یافته در حقیقت مساحت قطعه در جهت تزریق یا نمای تصویر شدهی قطعه در جهت تزریق میباشد در (شکل 2) مساحت تصویر یافته با هاشور نمایش داده شده است بسته به خواص مواد ،پلاستیکی هر ماده ای با یک فشار مشخصی قطعه را پر میکند و در نتیجه به یک مقدار مشخصی از نیروی کلمپ احتیاج خواهد بود

به عنوان مثال مواد بلورین به نیروی کلمپی معادل با 4.5-3.5 تن در اینچ مربع از سطح تصویر یافته احتیاج دارد در حالیکه مواد آمورفی به 4.0-2.5 تن نیروی کلمپ در اینچ مربع از سطح تصویر یافته احتیاج خواهد داشت. محاسبه فوق یک قانون سر انگشتی میباشد و عواملی دیگر، نظیر ضخامت جداره ،قطعه طول جریان پلاستیک و جهت جریان پلاستیک میتوانند تاثیر قابل توجهی در تناژ مورد نیاز داشته باشند.

(شکل 4) یک قطعه را که در دو جهت مختلف تزریق میگردد نمایش میدهد با استفاده از رابطه فوق تناژ مورد نیاز وقتیکه پلاستیک از طرفین تزریق شود کمتر از حالتی است که از سمت روبرو تزریق شده باشد. در نتیجه طول جریان نقش مهمی در تناژ بازی می کند. تناژ فقط زمانی مورد نیاز است که قالب پر شده باشد. فشار تزریق بالا در قالبی که بطور ناقص پر شده باشد نیروی قالب توجهی در واحد گیره بنـدی اعمال نخواهد کرد تنها زمانی که قالب کاملاً پرشود ورود مواد اضافی تر باعث ایجاد نیرو در کلمپ خواهد شد

بنابراین در قطعات ضخیم فشارهای فشرده سازی (دوم) و نگهداری (سوم) تناژ مورد نیاز قالب را تعیین خواهند کرد در قطعات جدار نازک هم بسته به طول ،جریان ممکن است یک استثناء وجود داشته باشد و حتی قطعه پر نشده هم ممکن است نیرویی در واحد گیره بندی اعمال ننماید. محاسبات تناژ بسیار پیچیده میباشد و به راحتی قابل پیش بینی نیست. برنامه های شبیه ساز کامپیوتری این محاسبات را به طور عددی و بر مبنای اصول مکانیک سیالات محاسباتی انجام میدهند که نتایج قابل پذیرشی را ارائه میدهند اما با این وجود در هنگام به کار بردن این نتایج باید احتیاط کرد.

(شکل 3)مساحت تصویر یافته در جهت تزریق

(شکل 4) سطح تصویر یافته قطعه در جهت تزریق

درصد ظرفیت تزریق استفاده شده:

مهمترین عامل در سازگاری درصد ظرفیت تزریق استفاده شده میباشد و این موضوع اغلــب نادیده گرفتـه میشود. ظرفیت تزریق یک ایده از مقدار پلاستیک تزریق شده به قالب نسبت به حداکثر مقدار پلاستیکی که سیلندر دستگاه گنجایش نگهداری دارد را ارائه میدهد به عبارتی دیگر ظرفیت تزریق کسری از مواد است که به درون قالب وارد میشود .

درصد ظرفیت تزریق بکار گرفته باید همیشه بین 200% از کل ظرفیت در دسترس باشد ظرفیت تزریق کمتر از 20 موجب ناسازگاری در مقدار پلاستیک تزریقی به درون قالب مــی گـردد. فشار و سرعت ماردون به مقداری زمان نیاز دارد تا به فشار و سرعت تنظیم شده برسد.

اگر ظرفیت تزریق خیلی کوچک باشد این فاز میتواند مناسب ،نباشد زیرا زمان کافی برای فشار و سرعت داده نشده تا به مقادیر مورد نیاز خود برسند علاوه بر این پلاستیکی که در حال حاضر فشار را ایجاد کرده ناگهان می ایستد و ممنتوم غیر قابل پیش بینی ایجاد مینماید و منجر به تغییرات بزرگی در پر شدن قالب خواهد شد. بطور کلی ظرفیت تزریق کوچک تغییرات بزرگتری را نتیجه خواهد داد و ظرفیت تزریق حداقل باید بزرگتر از %20 باشد.

همچنین برای حصول اطمینان از پر شدن ،قالب ظرفیت تزریق باید در حدود 35-30% باشد. اگر چه اندازه ظرفیت تزریق نباید از %80 تجاوز نماید همانطور که قبلاً هم توضیح داده شد است، برای فرایند ذوب و همگن سازی مواد به مقداری زمان احتیاج خواهند داشت ظرفیت تزریق بزرگ مواد را سریعاً انتقال میدهد و مواد فرصت لازم جهت شکل گیری یک مذاب همگن برای تزریق را نخواهند داشت برای مثال طی راه اندازی اولیه ماشین و زمانیکه ماشین سیلندر در حال تخلیه با سرعت و فشار برگشت back pressure بالا میباشد گاهی اوقات گرانولهای ذوب نشده مواد را میتوان مشاهده کرد که از نوک سیلندر به بیرون خارج میشود این موضوع به این علت میباشد که گرانولها زمان کافی برای ذوب و ارائه یک مذاب همگن را ندارند زیرا در طی فرایند تخلیه سیلندر (purging) درصد ظرفیت تزریق بالا می باشد.

چالش مطرح در مورد قالبهای با راهگاه ،گرم انتقال فشار اعمال شده به اسکرو از طریق راهگاه گرم می،باشد زیرا منبع نیرو نوک (ماردون از نقطهٔ تزریق حذف شده است چون پلاستیک مذاب قابل تراکم می،باشد نیرو به راحتی و دقتیقاً انتقال نخواهد یافت در این حالت بسته به حجم مذاب موجود در منیفولد باید حداقل ظرفیت تزریق بیش از %20 باشد این حجم نباید در محاسبات استفاده شده باشد، اما باید فقط در تخمین حداقل مقدار مورد نیاز درصد ظرفیت تزریق استفاده شود.

– زمان ماندگاری مواد در سیلندر:

زمان ماندگاری برابر با مقدار زمانی است که پلاستیک در واحد تزریق ماشین باقی می ماند. بنابراین کل زمان مورد نیاز از ورود مواد در دهانه تغذیه هوپر) گرفته تا خروج آن از نازل به عنوان زمان ماندگاری پلاستیک در سیلندر خوانده می.شود محاسبات نظری این زمان مطابق معادله زیر داده شده است:

(وزن راهگاه + تعداد حفره X وزن (قطعه) / ظرفیت تزریق ماشين = زمان ماندگاری

*cycle time( چگالی پلاستیک /1.06) ×

برای هر ماده ای یک زمان ماندگاری مناسب در سیلندر توصیه شده .است زیرا پلاستیک ها به حرارت حساس هستند و زمانیکه بیش از حد در معرض دما قرار بگیرند تجزیه خواهند شد. PVC نمونه برجسته ای از یک ماده حساس به حرارت میباشد که نمیتواند برای مدت زمان طولانی در سیلندر و به سرعت تجزیه شده و اسید هیدروکلراید آزاد میکند که سوزش آور و خطرناک میباشد

زمان ماندگاری معمولاً توسط سازندگان مواد بر حسب دقیقه ارائه می.شود همچنین حداکثر زمان قابل قبول برای مواد مشابه بر اساس دمای تزریق استفاده شده میتواند متفاوت از یکدیگر باشد. برای دمای تزریق بالا بکارگیری زمان ماندگاری کوتاه توصیه شده است. همچنین در مورد قالبهای با راهگاه گرم زمان ماندگاری در مانیفولد باید به زمان ماندگاری در سیلندر هم اضافی شود. سازندگان قالبهای با راهگاه گرم میتوانند حجم راهگاه را ارائه نمایند و این حجم میتواند در محاسبات فوق استفاده شده باشد.