تولید قطعات پلاستیکی در تیراژ محدود یکی از چالشهای عملی و اقتصادی بسیاری از شرکتهای کوچک و متوسط است. این مقاله به بررسی واقعیگرایانه مسئله میپردازد: چرا تولید با قالب تزریق برای تیراژ پایین گران و کند است، چه مشکلاتی در فرایند ساخت قالب رخ میدهد و چرا چاپ سهبعدی بهعنوان جایگزین یا مکمل در تولید کم تیراژ منطقی و اقتصادی است. هدف این متن، ارائه تصویری کاربردی و راهکارهای قابل اجرا برای مدیران تولید، طراحان و کارآفرینان است.

معایب روش سنتی تولید قطعات پلاستیکی

هزینه بالای تولید قطعات پلاستیک با قالب تزریق

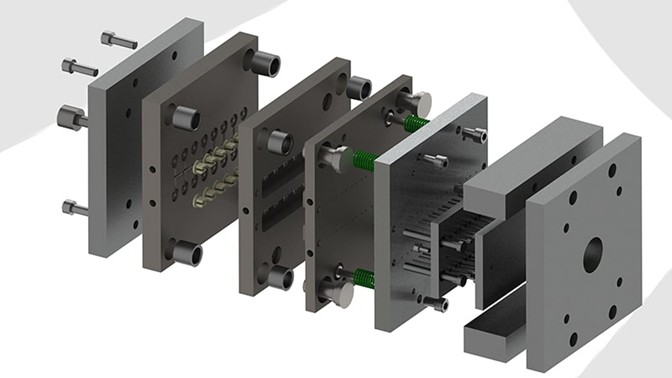

ساخت قالب تزریق فلزی اولین سرمایهگذاری بزرگ در مسیر تولید انبوه قطعات پلاستیکی است. حتی قالبهای ساده برای قطعات کوچک میتوانند هزینه بالایی داشته باشند و این هزینه شامل موارد زیر میشود:

– هزینه طراحی قالب و مهندسی قالب که نیاز به مهارتهای بالای قالبسازی دارد.

– هزینه ماشینکاری CNC برای ساخت اجزای قالبی که از فولاد یا آلومینیوم سخت ساخته شده

– عملیات حرارتی، پرداخت سطح و تراز کردن قطعات قالب برای تضمین طول عمر و کیفیت تولید

– ابزار و تجهیزات جانبی مانند سیستمهای خنککننده، رانژهها، و سیستم تزریق که باید به دقت طراحی و نصب شوند.

در نتیجه، نقطه سربهسر اقتصادی برای قالب تزریق معمولاً در تیراژهای بالاست. برای سفارشهای چند صد تا چند هزار تایی از یک قطعه، هزینه اولیه قالب ممکن است بیش از کل هزینه تولید با روشهای جایگزین شود. علاوه بر این، هزینههای نگهداری قالب، تعمیرات در طول زمان و نیاز به فضای نگهداری از دیگر عوامل افزاینده هزینه هستند. برای کسبوکارهایی که بازارهای آزمایشی، تولید سفارشی یا تولید با نسخه های متعدد دارند، این هزینهها میتوانند مانع ورود به بازار یا توسعه تولید شوند.

زمان طولانی ساخت قالب

علاوه بر هزینه، زمان ساخت قالب یکی از عوامل بازدارنده اصلی است. فرایند ساخت قالب از مرحله طراحی تا راهاندازی تولید ممکن است هفتهها تا ماهها زمان ببرد. مراحل معمول در ساخت قالب عبارتاند از:

– تهیه و تأیید طراحی قالب از طرف مهندس قالب و مشتری.

– برنامهنویسی و ماشینکاری CNC، عملیات حرارتی و پرداخت سطح.

– مونتاژ قطعات قالب و تست اولیه با دستگاه تزریق برای تنظیم فشار، زمان تزریق و … .

– اصلاحاتی که معمولاً بعد از تستهای اولیه مشخص می شوند و نیاز به بازگشت به مرحله ماشینکاری دارند.

این زمانبر بودن، به ویژه برای محصولاتی که نیاز به بازارسنجی سریع، تولید نمونههای نمایشی یا چرخههای توسعه کوتاه دارند، آسیبزاست. در عمل شرکتها یا استارتاپها که باید سریع بازار را تست کنند یا تغییرات طراحی مکرر داشته باشند، با مشکل مواجه میشوند؛ زیرا هر تغییر عمده در طراحی نیازمند اصلاح یا ساخت مجدد بخشی از قالب است و این باعث زیاد شدن هزینه و زمان میشود.

نیاز به تصحیح چند باره قالب

قالبهای تزریق پس از ساخت اولیه، اغلب در عمل دچار مشکل می شوند. ساخت قالب یک فرایند تکراری است که اغلب نیازمند تصحیحات مکرر است. دلایل عمده نیاز به تصحیح عبارتاند از:

– اختلافات ابعادی بین نمونه طراحیشده و قطعات تزریقشده بهعلت جمعشدگی مواد، توزیع دما یا جریان مذاب.

– بروز مشکلات سطحی مانند نشانههای جریان، آثاری از گاز یا سوختن موضعی که نیاز به اصلاح سیستم ونت یا مسیر جریان دارد.

– مسایل مونتاژ که در تستهای واقعی آشکار میشوند؛ قطعات ممکن است در همنشینی با دیگر قطعات سیستم مشکل داشته باشند.

– فرسایش و تغییر هندسه قالب پس از چند هزار سیکل که باعث افت کیفیت محصول میشود و نیاز به تعمیر یا بازطراحی دارد.

هر بار که اصلاحی لازم میشود، صرف هزینه و زمان مجدد لازم است. این چرخه اصلاحی برای تولید تیراژ پایین اقتصادی نیست و منابع سازمان را درگیر نگه میدارد. تجربه عملی نشان داده که برای بسیاری از قطعات مصرفی یا سفارشی، بهتر است ابتدا راهحلهایی با هزینه و زمان کمتر برای تولید نمونه و تیراژ محدود بهکار گرفته شود.

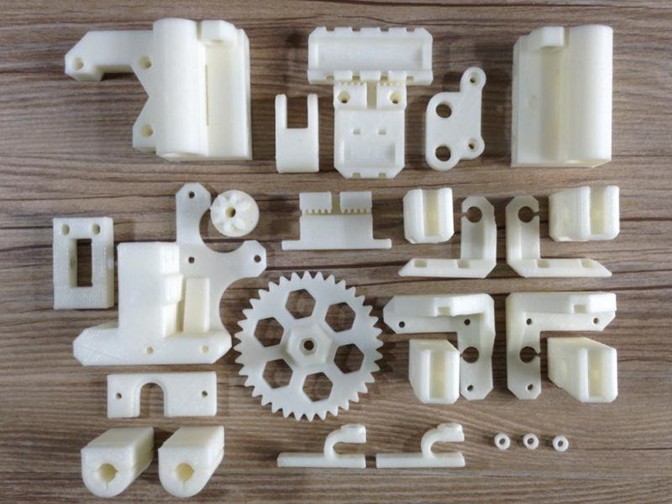

مزایای تولید قطعات پلاستیکی کم تیراژ با پرینتر سه بعدی

چاپ سهبعدی در سالهای اخیر به گزینهای جدی برای تولید تیراژ محدود تبدیل شده است. مزایای کلیدی این روش در مقایسه با قالب تزریق عبارتاند از:

– هزینه اولیه پایین: نیازی به سرمایهگذاری سنگین برای ساخت قالب فلزی نیست. هزینهها عمدتاً شامل زمان چاپ و مواد مصرفی میشود که برای نمونهها و تیراژ محدود بسیار اقتصادی است.

– زمان تحویل کوتاه: از لحظه آمادهسازی فایل تا تولید فیزیکی، میتوان در چند ساعت تا چند روز محصول را در اختیار داشت. این سرعت به معنی آزمون سریع در بازار و توان تغییر طراحی در چرخههای کوتاه است.

– امکان تولید با هندسههای پیچیده: چاپ سهبعدی اجازه میدهد که اشکال پیچیده که تولیدشان با روش تزریق دشوار یا غیرممکناند، تولید شوند. کانالهای داخلی، ساختارهای توخالی پیچیده و تجمیع چند قطعه به صورت یکپارچه، نمونههایی از این قابلیتاند.

– انعطافپذیری در سفارشی سازی: تغییر اندازه، نسبتها یا خصوصیات سطحی برای هر سفارش بهسادگی در فایل CAD انجام میشود و نیاز به ساخت قالب جدید وجود ندارد.

– مناسب برای تولید قطعات یدکی و سفارشی: برای قطعات نایاب که تولید مجدد با ابزار سنتی مقرونبهصرفه نیست، چاپ سهبعدی سریعترین و گاهی تنها گزینه است.

– بهینهسازی هزینه واحد در تیراژ محدود: با استفاده از استراتژیهایی مثل بهینهسازی چیدمان، افزایش تعداد قطعات در هر چاپ و انتخاب مواد مقرونبهصرفه، هزینه هر قطعه قابل کاهش است.

علاوه بر این، چاپ سهبعدی امکان اجرای عملیات سطحی متنوع مثل سمباده، پوشش دهی سطحی، رنگآمیزی و اجرای عملیات مکانیکی تکمیلی را فراهم میآورد که ظاهر و خواص قطعات را به سطح مطلوب میرساند. در صنایع خاص مانند پزشکی یا هوافضا، انتخاب مواد و انجام تستهای لازم مطمئناً ضروری است، اما حتی در این صنایع نیز چاپ سهبعدی بهعنوان راهحلی برای نمونهسازی و تیراژ محدود کاربرد دارد.

برای کسبوکارهای محلی و کارگاههای تولیدی، ترکیب چاپ سهبعدی با فرایندهای نیمهصنعتی (مثلاً استفاده از پرینت برای تولید الگو و سپس ریختهگری یا استفاده از پرینت بهعنوان قالب موقت) میتواند بهترین توازن بین هزینه، کیفیت و سرعت را ارائه دهد.

نتیجهگیری

برای تولید قطعات پلاستیکی در بازه چند صد تا چند هزار واحد، چاپ سهبعدی نه تنها گزینهای عملی است بلکه در بسیاری از موارد اقتصادیتر و سریعتر از روش سنتی قالب تزریق عمل میکند. هزینه و زمان ساخت قالب و دورههای تصحیح متعدد، قالب تزریق را برای تیراژ پایین نامناسب میسازد. استفاده هوشمندانه از چاپ سهبعدی بهعنوان ابزار اصلی یا مکمل در زنجیره تولید میتواند هزینهها و ریسکهای پروژه را کاهش دهد و زمان ورود محصول به بازار را بهشکل قابلتوجهی کوتاه کند. اگر هدف شما تولید محلی در تیراژ محدود است، سرمایهگذاری در تجهیزات چاپ سهبعدی مناسب، عملیات سطحی و توانمند شدن در طراحی، سریعترین مسیر به سمت کاهش هزینه و افزایش انعطافپذیری تولید است.

برای تولید قطعات پلاستیکی با تیراژ محدودتان با ما تماس بگیرید.

تأمین قطعات یدکی پلاستیکی نایاب یکی از چالشهای عملی بسیاری از کارگاهها، تعمیرکاران و شرکتهای تولیدی است. وقتی تولید انبوه متوقف شده یا قطعه در انبار موجود نیست، تأخیر در تأمین میتواند باعث توقف خط تولید، نارضایتی مشتری و هزینههای اضافی شود. چاپ سهبعدی بهعنوان راهحل محلی، سریع و منعطف وارد میدان شده و امکان تولید قطعات با کیفیت مناسب را در زمان کوتاه فراهم میکند. در ادامه به دستهبندی قطعات نایاب، دلایل غیراقتصادی بودن تولید آنها با قالب تزریق و مزایای استفاده از پرینتر سهبعدی میپردازیم.

انواع قطعات یدکی پلاستیکی نایاب

– قطعات مکانیکی کوچک و تکی مانند چرخدندههای پلاستیکی داخل گیربکسهای محلی، بوشها و رابطها که در دستگاههای قدیمی یا نمونههای محدود تولید شدهاند.

– اجزای بدنه یا قاب دستگاههای خانگی و صنعتی که تولیدشان متوقف شده است؛ برای مثال درپوشها، بستها، گیرهها و پایههای نگهدارنده.

– قطعات داخلی پرکاربرد در تجهیزات اداری و آزمایشگاهی مثل راهنمای کاغذ، اهرمها یا شیارهای هدایتکننده که تولیدکننده اصلی دیگر تولید نمیکند.

– قطعات خودرو و موتورسیکلت که از رده خارج شدهاند یا توسط تامینکنندگان منطقهای تأمین نمیشوند؛ شامل کلیپسها، نگهدارندهها و قطعات تزئینی داخل کابین.

– قطعات سیستمهای الکترونیکی قدیمی مانند پایههای باتری، نگهدارندههای کابل و رابطهای پلاستیکی که با گذر زمان کمیاب میشوند.

– قطعات سفارشی و یکتکه برای دستگاههای خاص صنعتی که فقط در تعداد کم تولید شده و نقشههای قالب یا موجودی آنها در دسترس نیست.

– قطعاتی که به دلیل شکست یا سایش ناگهانی نیاز به جایگزین فوری دارند و نگهداری تعداد زیاد آنها از نظر انبارداری مقرونبهصرفه نیست.

هر یک از این دستهها نیازمندیهای متریالی متفاوت، خواص مکانیکی مشخص و سطح دقت متفاوتی دارند؛ بنابراین انتخاب فرآیند چاپ، متریال و پسپرداخت باید بر اساس عملکرد نهایی قطعه انجام شود.

به صرفه نبودن ساخت قطعات نایاب با قالب تزریق

– هزینه اولیه بالا: ساخت یک قالب فلزی حتی برای یک قطعه ساده شامل طراحی، ماشینکاری CNC، عملیات حرارتی و پرداخت سطح است که هزینههای قابلتوجهی دارد. برای قطعاتی با تقاضای پایین یا استفاده محدود، این هزینه اولیه قابل توجیه نیست.

– زمانبر بودن: از طراحی قالب تا تولید اولین قطعه ممکن است هفتهها یا ماهها طول بکشد؛ این زمان برای تأمین قطعات فوری یا تعمیرات موردنیاز مناسب نیست.

– مشکل نگهداری و فضای انبار: نگهداری قالبها هزینهبر و پرزحمت است؛ برای تأمین قطعات نایاب که تعدادشان کم است، نگهداری قالب اقتصادی نیست.

– تأخیر در دسترسی به قطعات: زمانی که تولیدکننده اصلی تولید را متوقف کرده یا عرضهکننده در دسترس نیست، یافتن قطعه یا سفارش قالب جدید زمان و منابع قابلتوجهی نیاز دارد.

با این واقعیتها، ساخت قالب فلزی برای قطعات نایاب معمولاً از منظر اقتصادی و زمانی گزینهای نامناسب است و کسبوکارها را به دنبال راهحلهای جایگزین میکشاند.

مزایای تولید قطعات یدکی نایاب با پرینتر سه بعدی

– هزینه اولیه پایین: چاپ سهبعدی نیازمند سرمایهگذاری سنگین در قالب یا ابزار نیست؛ هزینهها عمدتاً شامل مواد مصرفی و زمان چاپ است که برای تولید یک یا چند قطعه ناچیز است.

– سرعت در تأمین: از دریافت فایل CAD یا نمونه فیزیکی تا تولید قطعه نهایی، تنها چند ساعت تا چند روز زمان نیاز است. این سرعت برای تعمیرات فوری حیاتی است.

– امکان تولید قطعات با هندسه پیچیده: چاپ سهبعدی اجازه میدهد شکلهایی ساخته شوند که با قالبگیری سنتی دشوار یا غیرممکناند؛ این قابلیت در بازطراحی و بهینهسازی قطعات یدکی مفید است.

– امکان استفاده از مواد مهندسی: بسته به نیاز مکانیکی قطعه، میتوان از فیلامنتهای مهندسی، رزینهای تقویتشده یا پودرهای عملکردی استفاده کرد تا خواص موردنیاز تأمین شود.

– صرفهجویی در انبارداری: بهجای نگهداری تعداد زیاد قطعات یا قالب، میتوان فایل دیجیتال را نگه داشت و در صورت نیاز تولید کرد؛ این استراتژی سرمایه و فضا را آزاد میکند.

برای تولید قطعات یدکی نایابتان با ما تماس بگیرید.

استفاده از جیگ و فیکسچر برای افزایش تکرارپذیری، دقت و سرعت در فرایندهای مونتاژ، برش و ماشینکاری از الزامات تولید صنعتی است. در دهههای گذشته این آیتمها عمدتاً با روشهای سنتی ساخته میشدند، اما حالا پرینترهای سهبعدی امکان تولید سریع، ارزان و قابل اصلاح را فراهم کردهاند. در این مقاله به روشهای سنتی، هزینه و زمان مرتبط با آنها و مزایای استفاده از پرینت سهبعدی برای ساخت جیگ و فیکسچر میپردازیم.

روش های سنتی ساخت جیگ و فیکسچر

– برش و جوشکاری فلزات: استفاده از ورق، پروفیل و تسمههای فلزی که به وسیله برش CNC، خمکاری و جوشکاری سرهم میشوند؛ روش رایجی است برای فیکسچرهای سنگین و تحملبار بالا.

– ماشینکاری CNC قطعات فلزی: ساخت قطعات دقیق فیکسچر با تراش و فرز CNC از آلومینیوم یا فولاد؛ این روش برای قطعاتی با تلرانسهای سختگیرانه و استحکام مکانیکی بالا مناسب است.

– ساخت چوبی یا MDF: در کارگاههای کوچک برای نمونههای اولیه یا فیکسچرهای سبک، ورقهای چوبی و MDF برش داده و مونتاژ میشوند؛ راهحلی سریع و کمهزینه برای تولید نمونه.

– استفاده از قطعات استاندارد و پیچومهره: مجموعهای از قطعات آماده مانند بستها، کانکتورها و ستونها که با ترکیب آنها فیکسچر ساخته میشود؛ مناسب برای فیکسچرهای با تغییرات زیاد.

– کیتهای ماژولار صنعتی: سیستمهای ماژولار آلومینیومی یا فولادی که با پروفیل و اتصالات قابل پیکربندی هستند؛ مزیت آنها امکان تغییر سریع کانفیگ بدون ساخت مجدد است.

هر یک از این روشها مزایا و محدودیتهای خود را دارند؛ انتخاب روش بستگی مستقیم به تعداد تولید، دقت مورد نیاز، بارگذاری و بودجه پروژه دارد.

هزینه و زمان روش های سنتی ساخت جیگ و فیکسچر

– هزینه مواد اولیه: فلزات و آلیاژهای مهندسی هزینه قابلتوجهی دارند؛ آلومینیوم نسبت به فولاد ارزانتر و سبکتر است اما برای برخی کاربردها نیاز به فولاد وجود دارد. مواد چوبی و MDF ارزانند اما دوام و دقت کمتری ارائه میدهند.

– هزینه نیروی انسانی و تخصص: طراحی فیکسچر و اجرای فرایندهای جوش، برش و ماشینکاری نیاز به نیروی متخصص و زمانبر دارد؛ هزینه طراحی CAD، برنامهنویسی CNC و تنظیم دستگاه را باید به هزینه کل افزود.

– هزینه ماشینکاری و ابزار: هر ساعت کار دستگاه CNC و فرز هزینه دارد؛ برای قطعات با هندسه پیچیده یا تعداد کم، هزینه ماشینکاری میتواند از هزینه کل پروژه سهم بزرگی بگیرد.

– زمان تولید: طراحی، تهیه فیکسچر، ماشینکاری و مونتاژ میتواند از چند روز تا چند هفته طول بکشد؛ در پروژههایی که نیاز به اصلاحات مکرر دارند این زمان بهسرعت افزایش مییابد.

– هزینه تعمیر و نگهداری: فیکسچرهای فلزی در طول زمان نیاز به تعمیر، تنظیم مجدد و حتی ماشین کاری مجدد پیدا میکنند که هزینههای اضافی به دنبال دارد.

– نقطه سربهسر اقتصادی: برای تولید انبوه یا عملیات با چرخه طولانی، سرمایهگذاری در فیکسچرهای فلزی توجیه اقتصادی دارد؛ اما برای نمونهسازی یا تولید با نسخه های متعدد، هزینههای ثابت روش سنتی بالا میماند.

در مجموع، وقتی تعداد مورد نیاز کم است یا احتمال تغییر طراحی زیاد است، روشهای سنتی به دلیل هزینه و زمان طولانی خود ناکارآمد خواهند بود.

مزایای ساخت جیگ و فیکسچر با پرینتر سه بعدی

– سرعت تولید بسیار بالاتر: از طراحی CAD تا قطعه آماده میتوان در چند ساعت یا چند روز به نتیحه رسید؛ این سرعت برای نمونهسازی و اصلاح طراحیهای تکراری حیاتی است.

– هزینه اولیه پایینتر: برخلاف ساخت فلزی که نیازمند ماشینکاری و ابزار گرانقیمت است، پرینت سهبعدی هزینههای ثابت را کاهش میدهد؛ هزینهها عمدتاً مواد مصرفی و زمان چاپ هستند.

– قابلیت ایجاد هندسههای پیچیده: پرینت سهبعدی امکان ساخت گیرهها، کانالها و ساپورتهای داخلی و هندسههایی که ساخت آن با روشهای سنتی دشوار یا غیرممکن است را فراهم میکند؛ این ویژگی میتواند عملکرد فیکسچر را بهبود دهد.

– سفارشیسازی آسان و اصلاح سریع: تغییر طراحی تنها به ویرایش فایل دیجیتال نیاز دارد و چاپ مجدد با هزینه کم قابل انجام است؛ این موضوع برای فیکسچرهایی که باید با قطعات مختلف سازگار شوند، ارزشمند است.

– کاهش وزن و مصرف مواد: با طراحی هوشمندانه میتوان ساختارهای توخالی و تقویتشده تولید کرد که وزن کمتری دارند اما استحکام کافی را حفظ میکنند؛ این مزیت در جابجایی و نصب فیکسچرها مهم است.

– ادغام عملکردها و کاهش قطعات: پرینت سهبعدی امکان تولید قطعات یکپارچه را میدهد که قبلاً نیاز به مونتاژ چند قطعه داشتند؛ این کاهش قطعات مونتاژ زمان آمادهسازی خط را پایین میآورد.

– تطبیق با مواد مهندسی: رزینهای مهندسی، فیلامنتهای تقویتشده با الیاف و پودرهای مخصوص، امکان تولید فیکسچرهایی با خواص مکانیکی قابلقبول را فراهم میکنند که برای بسیاری از کاربردهای صنعتی پاسخگوست.

– صرفهجویی در فضا و لجستیک: نگهداری فایلهای دیجیتال به جای قطعات فیزیکی، نیاز به فضای انبار و لجستیک را کاهش میدهد؛ در صورت نیاز، قطعه چاپ و جایگزین میشود.

نتیجهگیری

برای تولید فیکسچرها و جیگهای مورد نیاز در خط تولید و کارگاهها، پرینت سهبعدی یک ابزار قدرتمند و اقتصادی است، مخصوصاً زمانی که زمان، هزینه و قابلیت اصلاح سریع اهمیت دارند. روشهای سنتی همچنان در کاربردهایی با نیاز به تحمل بار بسیار بالا و تلرانسهای فوقالعاده دقیق اهمیت دارند، اما ترکیب هوشمندانه پرینت سهبعدی برای نمونهسازی، فیکسچرهای موقت و حتی فیکسچرهای نهایی در بسیاری از صنایع، بهترین توازن بین هزینه، سرعت و کارایی را فراهم میکند.

برای مشاوره ساخت جیگ و فیکسچر با پرینتر سه بعدی با ما تماس بگیرید.

ترموفرمینگ یکی از روشهای سریع و اقتصادی برای تولید قطعات پلاستیکی بهصورت ورق شکل است. قالب ترموفرمینگ نقش کلیدی در کیفیت سطح، دقت ابعادی و سرعت تولید دارد، اما هزینه و زمان ساخت قالب میتواند مانع اجرای پروژههای کوچک یا آزمایشی شود. در این مقاله روشهای سنتی ساخت قالب، فرصتهای استفاده از پرینتر سهبعدی برای تولید قالب ارزانتر، مزایا و معایب این رویکرد بررسی میشود تا بتوانید تصمیم آگاهانهتری در طراحی و تولید قالب ترموفرمینگ بگیرید.

معایب روش سنتی ساخت قالب ترموفرمینگ

روشهای سنتی ساخت قالب ترموفرمینگ معمولاً شامل ماشینکاری CNC روی آلومینیوم یا فولاد، پرداخت سطح و نصب سیستمهای خنککننده و فیکسچرهای دقیق است. این فرایند هزینه بالایی دارد چون نیاز به تجهیزات سنگین، نیروی ماهر و زمان نسبتاً طولانی برای برنامهنویسی و ماشینکاری دارد، علاوه بر هزینه اولیه، نگهداری قالبهای فلزی نیز نیاز به فضای انبار و بودجه برای تعمیرات دورهای دارد که در تیراژهای کم اقتصادی نیست.

از نظر زمان نیز روش سنتی کند است؛ طراحی، تأیید، ماشینکاری و تست قالب میتواند هفتهها تا چند ماه طول بکشد و این تأخیر برای پروژههایی که نیاز به نمونهسازی سریع یا آزمون بازار دارند مشکلساز است. محدودیت دیگر روش سنتی، دشواری در اجرای هندسههای پیچیده یا سطوح توخالی است که افزایش زمان ماشینکاری و هزینه ابزار را به دنبال دارد. در نتیجه برای تولیدات کمحجم، واریانتهای زیاد یا نمونهسازی سریع، روش سنتی اغلب بهصرفه و عملی نیست.

روش ساخت قالب ترموفرمینگ با کمک پرینتر سه بعدی

پرینتر سهبعدی میتواند در چند نقش وارد فرایند ساخت قالب ترموفرمینگ شود: تولید کامل قالب موقت، چاپ الگوی نگاتیو یا ساخت قطعات پشتیبان و فیکسچر برای قالب فلزی. در روش مرسوم، قالب یا نیمهقالب با مواد مهندسی مانند رزینهای مقاوم به حرارت یا فیلامنتهای تقویتشده چاپ میشود و سپس با پرداخت سطح مناسب، آماده عملیات ترموفرم میگردد.

یکی دیگر از روشها چاپ الگو برای ساخت قالب ماسهای یا قالب سیلیکونی است که در ادامه از آن برای ترموفرمینگ استفاده میشود. همچنین پرینت سهبعدی امکان تعبیه کانالهای خنککننده یا ساختارهای داخلی بهینه را میدهد که اجرای آنها با ماشینکاری سخت یا پرهزینه است. برای تولید قالبهای موقت یا نمونههای آزمایشی، این روش ترکیبی از طراحی دیجیتال سریع، چاپ و اجرای آزمون میتواند زمان و هزینه را بهطور چشمگیری کاهش دهد.

مزایای ساخت قالب ترموفرمینگ با پرینتر سه بعدی

استفاده از پرینتر سهبعدی در ساخت قالب ترموفرمینگ مزیتهای قابلتوجهی دارد که آن را برای کسبوکارهای کوچک و پروژههای نمونهسازی جذاب میسازد. نخستین مزیت، کاهش هزینه اولیه است؛ بدون نیاز به ماشینکاری فولاد یا آلومینیوم، هزینه ساخت قالب به مواد مصرفی و زمان چاپ محدود میشود. دومین مزیت، سرعت است؛ میتوان در عرض چند روز یا حتی چند ساعت نمونه قالب را چاپ کرده و آزمایشهای ترموفرم را انجام داد.

سومین مزیت، انعطافپذیری طراحی است؛ اصلاحات فایل دیجیتال سریع است و چاپ مجدد قالب کمهزینه انجام میشود، بنابراین آزمایش و بهینهسازی هندسه قطعه آسان میشود. چهارمین مزیت توانایی تولید هندسههای پیچیده و یکپارچه است که با ماشینکاری دشوار یا گران خواهند بود؛ این موضوع میتواند منجر به بهبود کیفیت محصول و کارایی قالب شود. آخرین فایده، کاهش نیاز به نگهداری و فضای ذخیرهسازی است زیرا قالبهای دیجیتال قابل نگهداری و بازتولید فوری هستند.

معایب ساخت قالب ترموفرمینگ با پرینتر سه بعدی

با وجود تمامی مزایا، استفاده از پرینتر سهبعدی برای ساخت قالب ترموفرمینگ محدودیتهایی هم دارد که باید پیش از تصمیمگیری در نظر گرفته شود. مهمترین مشکل، محدودیتهای مواد چاپی در برابر دما و فشار است؛ بسیاری از رزینها و فیلامنتها در برابر دمای بالا و سایش مداوم که در فرایند ترموفرمینگ رخ میدهد، کمتر مقاوماند و عمر قالب چاپی کوتاهتر خواهد بود. این موضوع بهخصوص در تولید تیراژ متوسط تا بالا مشخص میشود.

مشکل دیگر، دقت ابعادی و کیفیت سطح است؛ بسته به فناوری چاپ، ممکن است نیاز به عملیات تکمیلی سنگزنی، پوششدهی یا پولیش سطح باشد تا قطعه فرم گرفته کیفیت سطح مطلوب را نشان دهد. همچنین چاپ قالبهای بسیار بزرگ میتواند زمانبر و پرهزینه شود و نیاز به اتصال چند تکه و مونتاژ داشته باشد که خودش چالشهای جدیدی ایجاد می کند. در نهایت برای تیراژ بالا و کاربردهای صنعتی سنگین، قالبهای فلزی همچنان مقرونبهصرفهتر و بادوامترند.

راهکارهای عملی برای کاهش معایب و بهبود عملکرد قالب چاپی

برای بهرهبرداری عملی از پرینت سهبعدی در قالبسازی ترموفرمینگ باید چند اقدام فنی انجام شود. اول، انتخاب ماده مناسب که ترکیبی از مقاومت حرارتی و خواص مکانیکی مورد نیاز را ارائه دهد؛ رزینهای مهندسی، فیلامنتهای تقویتشده یا مواد مرکب میتوانند گزینههای قابل قبول باشند. دوم، طراحی برای ساخت افزودنی بهعنوان DFAM که ضریب جمعشودگی، نقاط اتصال و سطوح تماس را بهینه میکند تا نیاز به عملیات تکمیلی کاهش یابد.

سوم، استفاده از روکشها یا پوششهای مقاوم در سطح قالب برای افزایش دوام و مقاومت به سایش؛ پوششهای سیلیکونی یا لایههای نازک فلزی قابل اعمال هستند. چهارم، برای قالبهای بزرگ یا پر فشار، میتوان ترکیبی از هسته فلزی و سطح چاپی استفاده کرد؛ یعنی قسمتهای باربر و پایه از فلز باشند و سطح فرمدهنده با پرینت تولید شود. این رویکرد ترکیبی هزینه را کاهش میدهد و دوام را حفظ میکند.

نتیجهگیری

ساخت قالب ارزان ترموفرمینگ با استفاده از پرینتر سهبعدی راهکاری عملی و اقتصادی برای نمونهسازی، تولید تیراژ محدود و اجرای طرحهای آزمایشی است. این روش هزینه اولیه و زمان ساخت را بهطرز قابلتوجهی کاهش میدهد و امکان اصلاح سریع طراحی و تولید هندسههای پیچیده را فراهم میآورد. در عین حال محدودیتهای مواد، دوام و دقت سطح را نباید نادیده گرفت و برای تولید انبوه یا کاربردهای با فشار و دمای بالا قالبهای فلزی همچنان بهترین گزینهاند. انتخاب نهایی باید بر اساس تیراژ مورد نیاز، خواص فنی قطعه، بودجه و زمانبندی انجام شود و اغلب یک راهکار ترکیبی بیشترین مزایا را ارائه میدهد.

برای کسب اطلاعات بیشتر یا سفارش قالب ترموفرمینگ با ما تماس بگیرید.

تولید قالب تزریق پلاستیک یکی از مهمترین مراحل چرخه تولید قطعات پلاستیکی است. برای بسیاری از کسبوکارها و استارتاپها، هزینه و زمان موردنیاز برای ساخت قالب فلزی استاندارد مانع اصلی ورود به تولید میشود. در این مقاله بهطور مفصل به معایب روش سنتی ساخت قالب، روشهای ساخت قالب با کمک پرینتر سهبعدی و مزایا و معایب این رویکرد جدید میپردازیم تا دیدی واقعبینانه و کاربردی درباره راهکارهای ارزانتر برای قالبسازی به شما بدهد.

معایب روش سنتی ساخت قالب تزریق پلاستیک

روش سنتی ساخت قالب معمولاً شامل طراحی دقیق، ماشینکاری CNC روی فولاد یا آلومینیوم، عملیات حرارتی، پولیش کاری و مونتاژ نهایی است. این مسیر کلاسیک مزایای خودش را دارد اما برای پروژههای کم تیراژ یا نمونهسازی چند مشکل اساسی ایجاد میکند:

– هزینه اولیه بسیار بالا

سرمایهگذاری برای طراحی و ساخت قالب فلزی عمدتاً شامل هزینه طراحیCAD، برنامهنویسیCNC، عملیات ماشینکاری زمانبر و پرهزینه و فرآیندهای تکمیلی مانند عملیات حرارتی و پرداخت سطح است. این هزینه بالا برای سفارشهایی که حجم تولید پایین یا نامشخص دارند، توجیهپذیر نیست.

– زمان طولانی از طراحی تا تولید قطعه

ماشینکاری، تست و تنظیم قالب و سپس اجرای تست تزریق میتواند از چند هفته تا چند ماه طول بکشد. این تأخیر در پروژههایی که نیاز به آزمایش بازار یا تحویل سریع دارند مشکلساز است.

– نیاز به اصلاحات مکرر و هزینههای اضافی

قالب پس از اولین تستها اغلب نیاز به اصلاحات دارد؛ جمعشدگی ماده، نشانههای جریان، اشکالات مونتاژ و مسایل حرارتی معمولاً منجر به بازگشت قالب برای ماشینکاری مجدد یا اصلاحات دیگر میشود که هزینه و زمان را افزایش میدهد.

– ریسک اقتصادی برای تولید با واریانتهای متعدد

اگر محصول نسخههای متعددی داشته باشد یا بر اساس بازخورد بازار نیاز به تغییر طراحی باشد، هر تغییر جدی ممکن است به ساخت یک قالب جدید یا اصلاح گسترده اساسی نیاز داشته باشد که برای تولید کمحجم اقتصادی نیست.

– هزینه نگهداری و فضای ذخیرهسازی قالب

نگهداری قالبهای فلزی، تعمیرات دورهای و فضای انبار برای آنها هزینهبر است و برای شرکتهایی که فقط گاهی نیاز به تولید دارند، بار مالی غیرضروری ایجاد میکند.

– محدودیت در هندسههای پیچیده و اصلاح سریع

هرچند قالب فلزی برای تولید انبوه مناسب است، اما ساخت هندسههای داخلی پیچیده، کانالهای خنککننده با طراحی خاص یا ادغام چند قطعه در یک قالب، هزینه و پیچیدگی ساخت را افزایش میدهد.

نتیجه اینکه روش سنتی برای تولید انبوه مناسب است اما برای نمونهسازی، تولید آزمایشی، تولید با تیراژ محدود یا پروژههایی که نیاز به چابکی و تغییر سریع دارند، راهکار اقتصادی و عملی نیست.

روش ساخت قالب تزریق پلاستیک با کمک پرینتر سه بعدی

پرینتر سهبعدی میتواند در چند نقش متفاوت وارد فرایند ساخت قالب شود و هر نقش بسته به نیاز و تیراژ، مزایای مختص خود را دارد. روشهای معمول کاربرد پرینتر سهبعدی در قالبسازی عبارتاند از:

– چاپ الگو یا مدل (Pattern) برای تزریق یا قالبگیری

در این روش الگوی مورد نظر برای ساخت بخشهای قالب با رزین یا فیلامنت چاپ میشود. سپس از این الگو برای ساخت قالب موقت یا الگو در فرآیندهای قالبگیری استفاده میشود.

– تولید نیمهقالب یا قالب موقت برای تزریق با مواد نرمتر

نیمهقالبها یا قالبهای مکمل را میتوان با رزینهای مهندسی یا فیلامنتهای مقاوم چاپ کرد و برای اجرای تعداد محدود تزریق از آنها استفاده نمود. این روش برای تست شکل و عملکرد قطعه در شرایط واقعی تزریق مناسب است.

– چاپ قطعات قالبی با ساختارهای داخلی خاص

پرینت سهبعدی اجازه میدهد تا کانالهای خنککننده پیچیده یا هندسههای داخلی که با ماشینکاری دشوارند را درون قالب تعبیه کرد. این قابلیت به بهبود یکنواختی خنککنندگی و کاهش عیوب کمک میکند.

– استفاده بهعنوان الگو برای ماشینکاری سریع قالب فلزی

الگوی پرینتشده میتواند بهعنوان مرجع و الگو برای عملیات CNC یا سرمایهگذاری در قالب فلزی استفاده شود. این کار زمان تنظیم و آزمون قالب فلزی را کاهش میدهد چون بسیاری از خطاها در مرحله الگوگیری شناسایی و اصلاح میشوند.

– چاپ قطعات جانبی و فیکسچرها برای قالب

نگهدارندهها، پلیتها، راهنماها و سایر اجزای غیرباربر قالب را میتوان سریع و ارزان چاپ کرد تا مونتاژ قالب سریعتر انجام شود و هزینهها کاهش یابد.

برای پیادهسازی این روشها باید چند نکته فنی رعایت شود: انتخاب ماده مناسب چاپ (رزین مقاوم به دما، فیلامنتهای مهندسی یا مواد تقویتشده)، طراحی برای چاپ (DFAM) با در نظر گرفتن جمعشدگی و ساپورت، و برنامهریزی عملیات تکمیلی برای افزایش مقاومت سطح یا پوششدهی قالب چاپی.

مزایای ساخت قالب تزریق با پرینتر سه بعدی

استفاده از پرینتر سهبعدی در روند ساخت قالب، مزایای اقتصادی و عملی متعددی دارد که آن را برای پروژههای کمتیراژ و نمونهسازی بسیار جذاب میکند:

– کاهش چشمگیر هزینه اولیه

بدون نیاز به ماشینکاری فولاد و عملیات حرارتی، هزینه اولیه ساخت قالب تا چندین برابر کاهش مییابد. هزینهها عمدتاً شامل مواد چاپ و زمان ماشین است که برای تیراژ کم بسیار مقرونبهصرفه است.

– سرعت اجرا و تحویل سریعتر

الگوها و نیمهقالبها را میتوان در چند ساعت تا چند روز آماده کرد؛ این امکان سرعت تست محصول و ورود سریعتر به بازار را فراهم میسازد.

– توانایی اصلاح سریع و تکرار مکرر

تغییر طراحی تنها با بروزرسانی فایل CAD و چاپ مجدد امکان پذیر است؛ این چرخه کوتاه برای اصلاحات طراحی و بهینهسازی سریع ایدهآل است.

– تولید هندسههای پیچیده و یکپارچه

امکان ایجاد کانالهای داخلی، سطوح غیرمرسوم و اجزای یکپارچه که با روشهای سنتی دشوار یا گران هستند، موجب بهبود عملکرد قالب و قطعه میشود.

– کاهش نیاز به انبارداری قالب و نگهداری

فایلهای دیجیتال را میتوان نگهداری کرد و هر زمان نیاز شد قالب یا الگو را چاپ کرد؛ این روش سرمایه و فضای ذخیرهسازی فیزیکی را آزاد میکند.

– مناسب برای تولید آزمایشی و تیراژ محدود

برای تولید نمونههای آزمایشی، تولید انواع واریانتها و سفارشات محدود، هزینه هر قطعه با چاپ قالب موقت بسیار رقابتیتر است.

– امکان استفاده از مواد متنوع و تخصصی

انتخاب مواد چاپی بسته به نیاز مکانیکی و دمایی میتواند منجر به تولید قالبهایی با عملکرد قابل قبول برای تزریق در تیراژ محدود شود؛ همچنین با پوششدهی سطح میتوان مقاومت قالب را افزایش داد.

معایب ساخت قالب تزریق با پرینتر سه بعدی

با وجود تمام مزایا، تولید قالب با پرینتر سهبعدی محدودیتها و معایبی نیز دارد که باید پیش از تصمیمگیری مدنظر قرار گیرد:

– محدودیت مقاومت حرارتی و مکانیکی مواد چاپی

اکثر مواد چاپ سهبعدی، بهویژه رزینها و فیلامنتهای ساده، در برابر دما و فشار تزریق مقاومت کمتری نسبت به فولاد دارند؛ در نتیجه عمر قالب چاپی و تعداد سیکلهای تزریق قابل اجرا محدودتر است.

– مشکل در تولید تیراژ بسیار بالا

برای تولید انبوه و صدها هزار یا میلیون قطعه، قالبهای فلزی با ماشینکاری دقیق همچنان اقتصادیتر و بادوامترند. قالبهای چاپی معمولاً صرفه اقتصادی را تنها در بازههای کم تا متوسط ارائه میدهند.

– نیاز به عملیات تکمیلی و تقویت سطحی

قالبهای چاپی اغلب نیاز به پوششهای مقاوم، لایهنشانی یا عملیات تکمیلی دارند تا در برابر سایش و دما مقاوم شوند؛ این عملیات هزینه و پیچیدگی اضافه میکند.

– دقت ابعادی در برخی از مواد محدودتر است

بسته به فناوری چاپ و ماده، تلرانسها ممکن است از روشهای ماشینکاری دقیق کمتر باشد؛ برای قطعاتی که نیاز به تلرانس سختگیرانه دارند، ممکن است قالب چاپی مناسب نباشد.

– حساسیت به شرایط فرآیند تزریق

تنظیم دقیق پارامترهای تزریق مانند دما، فشار و زمان پر شدن برای قالبهای چاپی حیاتی است تا از خراب شدن قالب جلوگیری شود؛ این نیاز به آزمایش و تجربه دارد.

– هزینه و زمان برای هر سفارش بزرگ

اگر تعداد قطعات و تیراژ افزایش یابد، زمان چاپ و هزینه مواد میتواند بهسرعت بالا رود و در مقایسه با هزینه یکبار ساخت قالب فلزی مقرونبهصرفه نباشد.

نتیجهگیری

برای کسانی که به دنبال راهی برای ساخت قالب تزریق پلاستیک ارزان هستند، پرینتر سهبعدی راهکاری کاربردی و مقرونبهصرفه ارائه میدهد؛ بهخصوص برای نمونهسازی، تولید تیراژ محدود، تستهای طراحی و تولید الگوهای پیچیده. با این وجود باید محدودیتهای مواد چاپی و نیاز به عملیات تکمیلی را در نظر گرفت و برای تولید انبوه سراغ روشهای سنتی با قالب فلزی رفت.

استفاده هوشمندانه از پرینتر سهبعدی میتواند هزینههای توسعه محصول را کاهش دهد، زمان ورود به بازار را تسریع کند و امکان تکرار سریع طراحی را فراهم آورد. بهترین رویکرد اغلب ترکیبی است: چاپ سهبعدی برای الگوها، نیمهقالبها و تستهای اولیه، و در صورت اثبات طرح و نیاز به تیراژ بالا، سرمایهگذاری در قالب فلزی دقیق و پایدار. در نهایت انتخاب بین روشها باید بر اساس تیراژ مورد نیاز، بودجه، خواص مکانیکی مورد انتظار و زمانبندی پروژه انجام شود.

برای سفارش قالب تزریق پلاستیک برای تیراژ محدود، با ما تماس بگیرید.

تولید اکشن فیگور فرایندی است که از طراحی مفهومی تا ساخت قطعات، مونتاژ، رنگآمیزی و بستهبندی را شامل میشود. بازار اکشن فیگورها ترکیبی از طرفداران، کلکسیونرها و بازار اسباببازی است. این مشتریان توقعات بالایی در دقت ظاهری، قابلیت حرکت، دوام مکانیکی و جزئیات سطح دارند. در عمل، انتخاب روش تولید متناسب با تیراژ، بودجه، زمان و سطح جزئیات تعیین می شود.

روش سنتی تولید اکشن فیگور

روش سنتی تولید اکشن فیگور بهطور معمول شامل مراحل زیر است: طراحی مفهومی، ساخت نمونه اولیه با مجسمهسازی دستی یا مدلسازی دیجیتال، ساخت قالب (معمولاً قالب تزریق فلزی)، تولید قطعات با تزریق پلاستیک یا ریختهگری رزینی، مونتاژ مکانیکی قطعات متحرک، رنگآمیزی دستی یا اسپری، و بستهبندی نهایی.

1- طراحی و مدلسازی: طراحان ابتدا اسکچها و مدلهای سهبعدی را آماده میکنند. حجم و تناسبات و نقاط مفصل در این مرحله تعیین میشوند. در این مرحله، طراحان صنعتی و مجسمهسازان دیجیتال برای رسیدن به حالت طبیعی همکاری میکنند.

2- ساخت نمونه اولیه: مدل اولیه ممکن است بهصورت سنتی با خمیر یا موم شکل داده شود یا بهصورت دیجیتال و سپس با دستگاه CNC یا پرینت سهبعدی اولیه ساخته شود. نمونه اولیه برای بررسی ابعاد، نسبتها و کارایی مفاصل استفاده میشود.

3- ساخت قالب: پس از تأیید نمونه، قالبهای فلزی برای تزریق پلاستیک ساخته میشوند. قالبهای تزریق معمولاً از فولاد یا آلومینیوم سخت ساخته میشوند و جزئیات سطح و کانالهای هدایت مواد در آنها پیاده میشود.

4- تولید قطعات: قطعات اکشن فیگور غالباً با تزریق پلاستیک (برای قطعات اصلی مانند تنه، سر، اندام) یا ریختهگری رزینی (برای تولید محدود یا قطعات با جزئیات بالا) تولید میشوند. قطعات انعطافپذیر مثل لباس یا بخشهای نرم ممکن است با TPE یا سیلیکون تولید شوند.

5- مونتاژ مکانیکی: در این مرحله، نصب سیستمهای مفصلی، پینها، مهرهها و فنرها انجام میشود تا حرکت دلخواه حاصل شود. این مرحله نیاز به دقت بالا دارد تا هم دوام مکانیکی و هم آزادی حرکتی مطلوب فراهم شود.

6- رنگآمیزی و پرداخت نهایی: رنگآمیزی معمولا ترکیبی از اسپری پایه، چاپ تامپو برای جزئیات دقیق و نقاشی دستی است. سپس لمینتها، پوششهای مات یا براق و پوشش محافظ اعمال میشوند.

7- کنترل کیفیت و بستهبندی: هر فیگور باید از نظر ابعادی، زیبایی و عملکرد مکانیکی تست شود. بستهبندیهای ویژه، کارتها و اقلام جانبی مانند لوازم و پایه هم به بسته بندی اضافه می شوند.

روش سنتی با سرمایهگذاری اولیه بالا بر روی قالب و تجهیزات، زمانی توجیه اقتصادی پیدا میکند که تیراژ بالا باشد.

معایب روش سنتی

روش سنتی تولید اکشن فیگور با چالشهای قابل توجهی همراه است:

– هزینه اولیه بسیار بالا: ساخت قالبهای تزریق برای هر قطعه هزینهبر است و برای مجموعهای از فیگورها که شامل چندین قطعه باشند، مجموع هزینه قالبها بسیار افزایش مییابد.

– زمان طولانی توسعه: طراحی، ساخت قالب، تست و اصلاحات ممکن است ماهها طول بکشد و زمان ورود محصول به بازار را کند کند، وضعیتی که برای پاسخ به تقاضای مربوط به مد یا عرضه فصلی نامطلوب است.

– انعطافپذیری پایین نسبت به تغییرات طراحی: هر تغییر قابلتوجه در فرم یا نقاط مفصل اغلب نیاز به اصلاح یا ساخت قالب جدید دارد که هزینه و زمان اضافه تحمیل میکند.

– پیچیدگی در تولید جزئیات ریز: برخی از جزئیات چهره، بافت لباس یا آثار فرسایش را بهسختی میتوان با قالب تزریق با دقت مورد نظر تولید کرد و به پرداخت دستی نهایی نیاز دارد.

– نیاز به حجم بالا برای توجیه اقتصادی: برای کسبوکارهای کوچک یا پروژههای هویتمحور با تیراژ محدود، روش تزریق متحمل زیان میشود و ریسک مالی بالایی دارد.

– مشکلات مونتاژ و تلرانس: تلرانسهای قالب و خطاهای تولیدی میتواند منجر به مشکلات در اتصال و حرکت مفاصل شود و زمان مونتاژ و نرخ مرجوعی را افزایش دهد.

این معایب باعث شده بسیاری از تولیدکنندگان مستقل، خالقان آثار و استارتاپها به دنبال روشهای جایگزین یا ترکیبی برای کاهش هزینه و افزایش سرعت باشند.

تولید اکشن فیگور با پرینتر سه بعدی

پرینت سهبعدی کاربرد قابل توجهی در حوزه تولید اکشن فیگور داشته است و مسیرهای مختلفی برای استفاده از آن وجود دارد:

1- نمونهسازی و مجسمهسازی دقیق: پرینت رزینی SLA/DLP برای تولید قطعات با جزئیات بالا در چهره و سطح بسیار مناسب است. طراحان میتوانند نمونههای بسیار دقیق برای تأیید هنری و مهندسی تولید کنند.

2- تولید قطعات نهایی در تیراژ محدود: برای تولید محدود کالکشنها یا نسخههای ویژه، پرینت سهبعدی میتواند جایگزین تزریق باشد. مواد مهندسی و فیلامنتهای تقویتشده، امکان داشتن خصوصیات مکانیکی مناسب را فراهم میکنند.

3- تولید مفاصل و بخشهای مکانیکی سفارشی: پرینت سهبعدی اجازه میدهد تا مفصلهایی با هندسه سفارشی و کاهش قطعات مونتاژی خلق شوند؛ مفاصل توخالی، سیستمهای قفل داخلی و قطعات ترکیبی با این روش قابل تولیدند.

4- تولید لوازم و لوازم جانبی: سلاحها، تجهیزات جانبی و پایهها را میتوان با چاپ سهبعدی تولید کرد و ابعاد و جزئیات آنها را مطابق خواست مجموعهدار یا مشتری تغییر داد.

5- چاپ متمرکز با پسپرداخت: برای بهبود سطح، چاپ رزینی پس از شستشو و فرآوری با اشعه UV پولیش و سپس رنگآمیزی میشود و بعد از آن چاپ تامپو یا نقاشی دستی برای جزئیات اعمال میگردد.

6- تولید با فناوری چند مادهای: ترکیب چاپ قطعات سخت و نرم با استفاده از پرینترهای چند مادهای یا مونتاژ قطعات چاپشده با مواد مختلف برای خلق بافتها و مقاطع نرم و سخت در روش چاپ سه بعدی امکان پذیر است.

استفاده از پرینت سهبعدی در همه مراحل توسعه و تولید امکان تست سریع و تولید و عرضه اختصاصی را فراهم میسازد.

مزایای تولید اکشن فیگور با پرینتر سه بعدی

استفاده از پرینت سهبعدی برای تولید اکشن فیگور مزایای متعددی به همراه دارد که برای تولیدکنندگان کوچک، هنرمندان و کسبوکارهای سفارشیساز بسیار جذاب است:

– کاهش قابل توجه هزینه اولیه: حذف یا کاهش نیاز به قالبهای فلزی هزینه ساخت را برای مجموعههای کوچک یا نسخههای ویژه کاهش میدهد.

– سرعت توسعه و زمان عرضه کوتاهتر: امکان تولید نمونه و نسخه نهایی در روزها یا هفتهها، نه ماهها، فراهم میشود; تغییرات طراحی سریع و کمهزینه است.

– دقت و جزئیات بالا در مقیاس کوچک: فناوریهای رزینی قادرند جزئیات میکرو مانند چین و چروک، بافت لباس و جزئیات صورت را با کیفیت بالایی بازتولید کنند.

– انعطافپذیری تولید: امکان تولید سفارشهای تکنسخهای، نسخههای محدود یا نسخه متنوع بدون نیاز به ابزار جدید وجود دارد.

– سفارشیسازی مشتریمحور: تولید بر اساس سفارش فردی، تغییر چهره، رنگ یا لوازم جانبی برای مشتریان امکانپذیر است و این ویژگی برای کلکسیونرها جذاب است.

– کاهش زمان و هزینه نگهداری موجودی: نگهداری فایلهای دیجیتال به جای قطعات فیزیکی هزینههای انبارداری را کاهش میدهد و تولید در زمان نیاز را ممکن میسازد.

– فرصتهای نوآوری در طراحی مکانیکی: امکان طراحی مفاصل نوآورانه، کاهش قطعات مونتاژی و تولید اجزای یکپارچه که پیشتر امکانپذیر نبود.

– بازارهای جدید و مدلهای کسبوکار: تولید سفارشی و چاپ بر اساس سفارش (print- on- demand) امکان ورود به بازارهای با مقیاس کوچکتر اما پردرآمد را فراهم میکند.

این مزایا پرینت سهبعدی را به ابزاری قدرتمند برای ایجاد خطوط تولید مستقل و محصولات اختصاصی تبدیل کرده است.

نتیجهگیری

تولید اکشن فیگور زمینه کاری است که بین هنر و مهندسی قرار دارد. روش سنتی تولید با قالب، برای تولید انبوه و کاهش هزینه واحد مناسب است، اما برای تولید با تیراژ محدود، نسخههای ویژه و محصولات سفارشی، روش مناسبی نیست. پرینت سهبعدی با ارائه سرعت بیشتر، هزینه اولیه کمتر و قابلیتهای طراحی جدید، گزینهای مطلوب برای طراحان مستقل، تولیدکنندگان کوچک و هنرمندان به شمار میرود. بهترین استراتژی کاری اغلب ترکیبی است: استفاده از پرینت سهبعدی برای نمونهسازی، تولید نسخههای محدود و توسعه مفاصل نوآورانه و استفاده از قالبسازی سنتی وقتی که تیراژ بالا و دوام بلندمدت لازم است.